发布日期:2018-07-25 09:48:55

(1 中车齐齐哈尔车辆有限公司,黑龙江 齐齐哈尔 161002; 2 哈尔滨特利智技术咨询有限公司,黑龙江 哈尔滨 150000)

摘 要:摇枕、侧架是铁路货车的核心部件,均为铸钢材质,以铸造方式生产。在砂芯分段部位容易产生铸造缺陷或形成潜在裂纹源,严重影响铁路货运安全。本文在分析问题产生原因基础上,采用TRIZ理论矛盾分析方法,提出了7项解决方案,最终采取整体芯的铸造工艺,解决了产品裂纹问题。并利用最终理想解和资源分析,优化了工艺过程,取得良好的效果。

关键词:技术 创新方法 推广与应用 实践

一 项目概要

转向架作为铁路货车的重要组成部分,起着承载、牵引、走行和制动等重要作用,是决定货车运行安全及动力学性能最为关键的组成部分。其中,摇枕、侧架是转向架中的核心部件,产品质量和性能直接影响铁路货运安全。

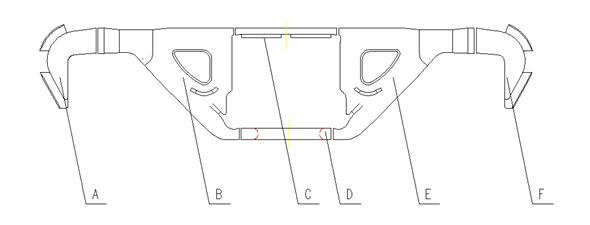

摇枕、侧架均为铸钢材质,以铸造方式生产。由于内腔结构十分复杂,铸造时需要在铸型型腔中安置砂芯以形成内腔。生产工艺均为组芯工艺,以侧架为例,砂芯共分为A、B、C、D、E、F六段,每一段采用单独的芯盒进行填砂制芯。这种方式的优点在于,工艺比较简单,便于手工操作,但存在以下难以克服的缺陷,砂芯分段部位容易产生铸造缺陷或形成潜在裂纹源。严重影响货车运行安全,无法适应铁路运输不断向高速重载发展的需要。

图 1 侧架砂芯示意图

二 原因分析

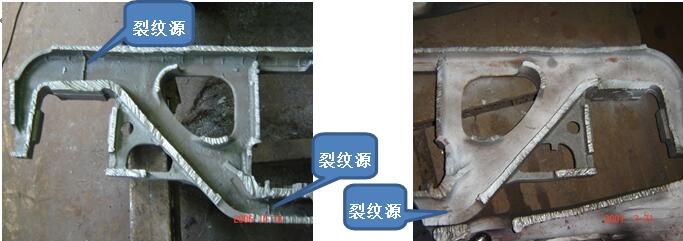

1、这些砂芯的分段位置处于产品重要受力部位或该部位的边缘,由于操作不当或工装磨损等,将会导致铸件出现披缝,在铸造应力或疲劳应力作用下,在该部位产生铸造缺陷或断裂;

2、采用手工操作,存在人为的因素,易出现砂芯分段定位不准的问题;

3、由于砂芯分段均处于产品内腔,在生产过程中不易发现,在产品运用过程中易在这些缺陷位置发生断裂。

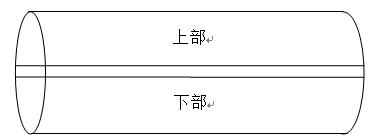

图 2 侧架实物解剖图

三 抽象模型及矛盾分析

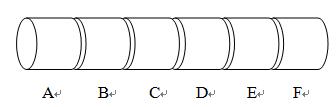

组芯工艺抽象模型如下:

图 3 组芯工艺抽象模型

(一)技术矛盾的描述

技术矛盾1:如果砂芯是分为N段,那么可以保证铸型要有一定的退让性,但是会使铸件形成横向(径向)披缝。

技术矛盾2:如果砂芯制成整体的,那么铸件不会形成横向(径向)披缝,但是铸型要有一定的退让性。

技术矛盾1是要解决的问题,即:保证铸型要有一定的退让性与使铸件形成横向(径向)披缝,构成了技术矛盾。

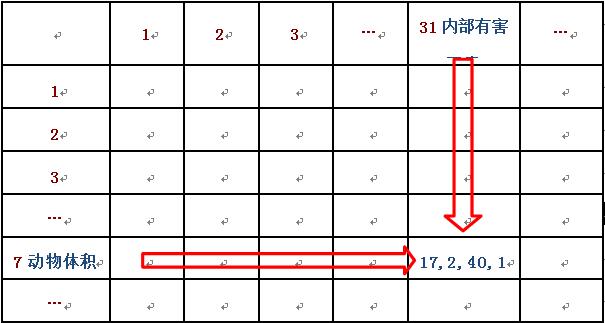

对应的工程参数为:动物体积7与内部有害因素31

根据阿奇舒勒经典矛盾矩阵得到创新原理:17空间维数变化原理、2抽取原理、40复合材料原理、1分割原理。

方案1.把砂芯由径向的直线分割,改为曲线分割:

图 4 砂芯曲线分割示意图

由于铸件在凝固过程中有收缩性,所以铸型要有一定的退让性,砂芯被分成了N个部分,这也就形成了目前的分段组芯工艺。

图 5 砂芯轴向分割示意图

方案2具有很好的可行性:由于最大载荷作用在铸件的径向上,如果铸件在径向上存在披缝,会严重降低其载荷强度。如果砂芯在轴向上进行分割,分为上下两部分,即使铸件在轴向形成两条披缝,由于轴向载荷小,径向没有缺陷,就大大提高了铸件的疲劳寿命。砂芯的上下两部分粘接面积比径向面积大得多,增加砂芯组合的稳定性。

2-抽取原理:

方案3:去除现有组芯工艺流程手工操作工序,用精确的工装取而代之,保证砂芯组合的准确性,剔除人为的不确定性。

方案4:保留砂芯的退让性这一特性,在结构上仍然可以考虑组合砂芯,或掺入能保证具有退让性的物质。

40-复合材料原理:

方案5:在砂芯中掺入能保证具有退让性的物质。

1-分割原理:

方案6:改变砂芯的分割程度,重新考虑分割,参考方案1。

(二)物理矛盾的描述:

通过技术矛盾1与技术矛盾2的描述,物理矛盾是:砂芯应该分为N段,以满足铸型具有一定的退让性;砂芯要制成整体的,以满足铸件不形成披缝。

应用整体与部分分离方法:

方案7:整体是一个整体芯,局部是分成上下两个部分。既满足对整体形状和工艺的要求,又适合手工搬运。

图 6 砂芯上下分割示意图

四 方案分析与优化

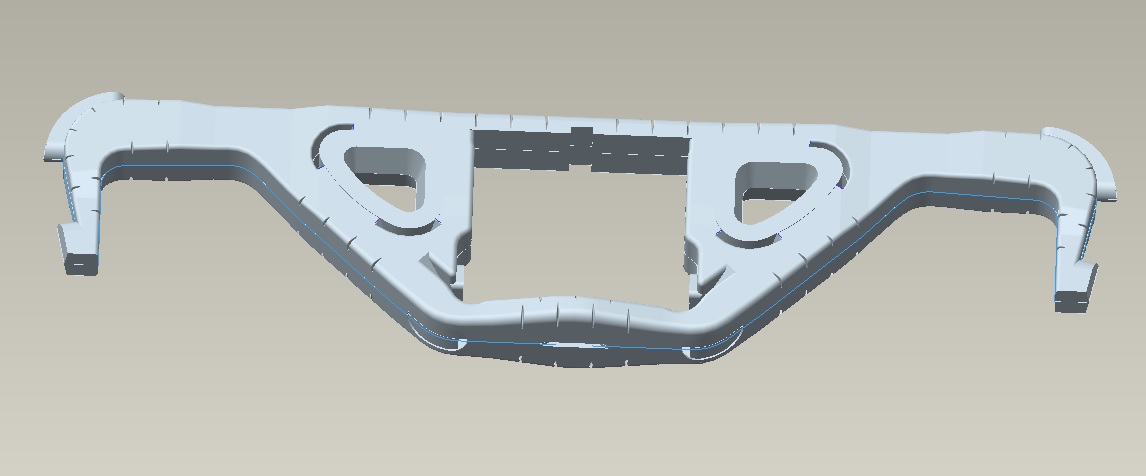

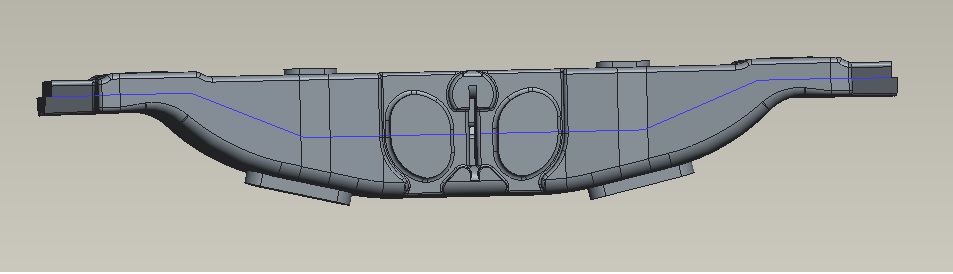

综合以上7个方案,改变目前的砂芯制作工艺,变横向分割,为纵向分割,具体方案如同所示:

图 7 侧架整体芯结构图

图 8 摇枕整体芯砂芯结构图

在上述方案中由于把砂芯分为上下两部分,较现有的组芯工艺分为多段,体积与重量都大为增加,使手工组合与粘和更加困难,需要进一步解决砂芯的组合与粘和问题。

在组芯工艺流程中,是手工作业,利用胶粘和砂芯,在粘和过程中,出现了很多工艺问题,造成缺陷,为此,需要进一步考虑工艺的优化问题,利用最终理想解的创新思维实现突破:

最终理想解提示对系统做最小的改进,实现技术创新:保持原系统的优点,克服原系统的不足,不造成系统复杂,不形成新的缺陷。

为此,可以考虑彻底改变现有组芯工艺流程中用胶手工组模工艺环节,其最终理想解为:利用系统内部资源,来实现砂芯自我粘和,克服手工组模带来的强度大、质量不可靠等不足,简化工艺流程,不形成新的工艺缺陷。

关键技术为砂芯自我粘和,对系统进行资源分析如下:

资源种类

直接与间接资源

物质资源

硬化的砂、软化的砂、芯盒、砂中水玻璃粘结剂、填砂机、胶、起膜工具

空间资源

砂芯结合处表面,砂芯体,芯盒内表面、外表面

时间资源

砂芯硬化过程、组合过程、粘结过程、起膜过程

能量资源

芯盒组重力、液压、电能

信息资源

砂的软硬度、水玻璃粘结剂的粘合度、芯盒组重重量

系统资源

砂芯硬化、组合、粘结,起膜等工艺流程顺序的调整

利用尚未硬化的下芯盒内芯砂的水玻璃粘结剂的粘性,再通过工装将上芯盒翻转与下芯盒实施合模,在合芯过程中通过液压系统实现上下芯盒内的芯砂粘合、挤压与锁紧,成为整体砂芯,形成新的整体芯制作工艺。

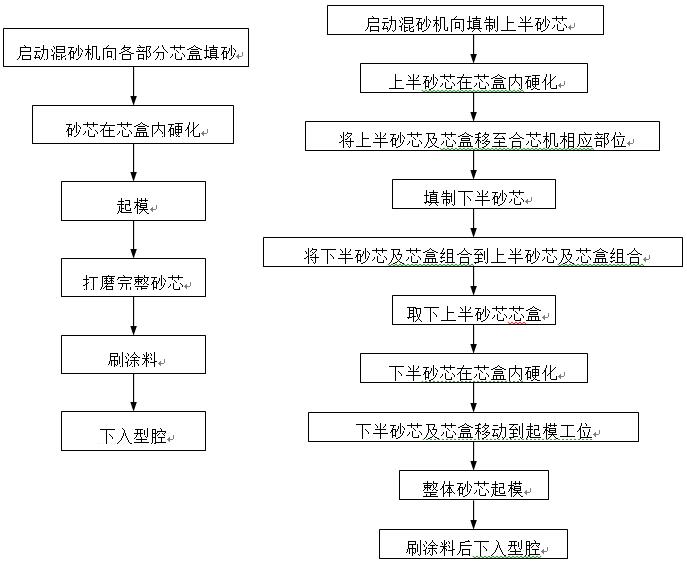

图 9 原工艺流程及整体芯工艺流程

五 创新方案应用效果及成果

采用以上整体芯工艺成功地解决了长期以来铁路运输装备制造过程中长大零件生产质量难以控制的难题,缓解了国内外铁路对整体芯技术的需求,极大程度的提高了产品质量,降低了人工成本,保障了铁路运输安全,属于铁路运输装备制造领域的一项重大突破,有力保障铁路了货车第三次升级换代。

整体芯应用后解决了摇枕、侧架内腔由于分体芯工艺产生的飞边、毛刺以及由此导致的裂纹等缺陷,排除了因此而产生的运用安全隐患,使摇枕、侧架的疲劳寿命大幅度增加,通过在标准疲劳试验(摇枕100万次,侧架15万次)合格后,摇枕载荷加大20%、循环次数增加20万;侧架载荷加大40%、循环次数增加5万次的试验考核。同时,制芯人工成本降低了40%以上。

该项工艺实施后因其稳定性好、可操作性强,通用性高被广泛应用于国内、外铁路重载货车的生产制造过程中。截止目前,该工艺在国内主型转向架—K6转向架、最新型的27t轴重、30t轴重货车、载重95t货车、澳大利亚40t轴重货车、俄罗斯18-100转向架、蒙古车等产品中成功应用。并广泛应用在车钩、整体铸造牵引梁、整体心盘、冲击座等箱体类铸件,效果明显优于原有工艺。

目前已经获得授权专利10项,其中发明专利3项;获得中国专利优秀奖等科技奖励7项。